Эксплуатация биологических очистных сооружений на пивоваренном предприятии

Наиболее серьезной экологической проблемой для пивоваренных предприятий, потребляющих в больших количествах воду для собственных нужд, является очистка производственных сточных вод. Объем образующихся в процессе приготовления пива сточных вод (от варочных котлов, промывки фильтров и др. операций) на современном пивоваренном заводе составляет от 4 до 7 л на каждый литр произведенного пива. Сточные воды характеризуются высоким уровнем загрязнения органическими веществами (ХПК до 5−8 тыс. мг/л), взвешенных веществ (до 2000 мг/л). Прямой сброс таких сточных вод в городскую канализацию, а тем более в открытый природный водоем, недопустим, поэтому предприятиям необходимо самостоятельно осуществлять их очистку. Используемые очистные сооружения должны не только обеспечивать необходимую степень очистки сточных вод, но и высокую интенсивность процесса обезвреживания, быть компактными, экономичными с точки зрения потребления ресурсов и энергии, а также отличаться минимальным объемом вторичных отходов.

Пивоваренные компании в последние годы значительно увеличили производственные мощности на российском рынке. В связи с этим компании уделяют большое внимание вопросам экологии, где одним из главных является образование жидких отходов (сточных вод) и их переработка.

Очистные сооружения рассчитаны на обработку всего объема производственных и коммунальных сточных вод предприятия с суммарным расходом до 12000 м³/сут.

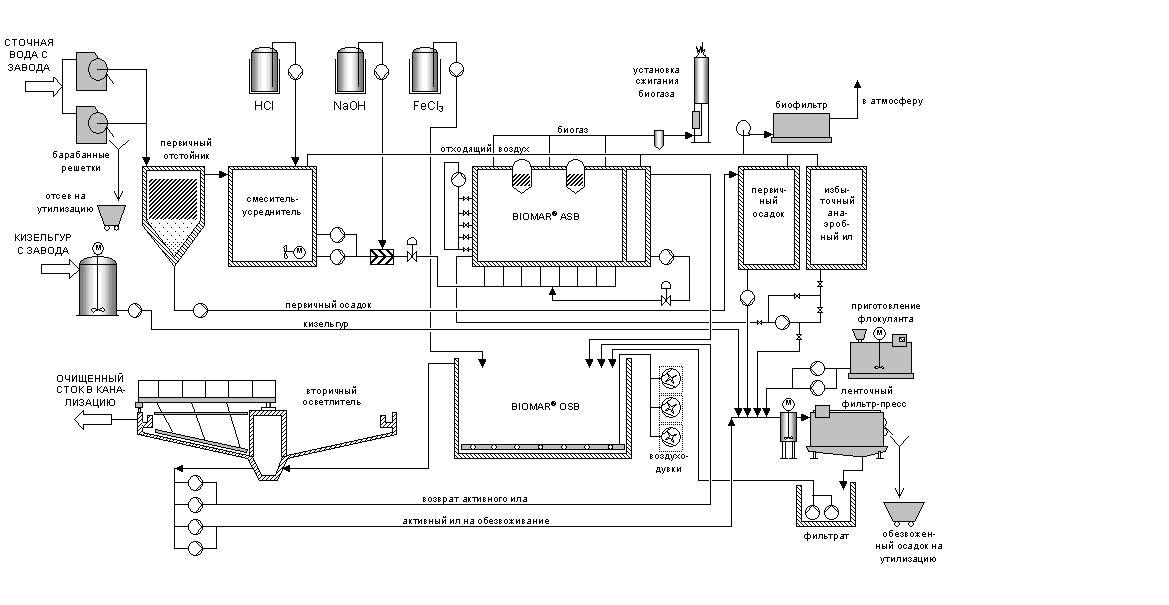

Сточные воды с различных производственных участков предприятия самотеком поступают в приемную емкость, откуда подаются на очистные сооружения. Принципиальная технологическая схема очистки, показанная на рис. 1, включает в себя: решетку-шнек, первичный осветлитель, смеситель — усреднитель, анаэробный реактор (метанреактор), аэробный реактор (аэротенк), вторичный осветлитель, биологическую стадию доочистки, станцию хранения и дозирования реагентов, обезвоживание избыточного активного ила с помощью декантера, биофильтр для очистки отходящего воздуха, УФ-дезинфекции.

Подаваемая на сооружения сточная вода поступает на решетку-шнек, где происходит удаление из сточной воды мусора и крупных механических включений (например, дробина, остатки этикетки и т. д.). Отсев собирается в контейнере и утилизируется. Далее вода подается насосами в первичный осветлитель (полочного типа), обеспечивающий отделение мелких осаждаемых взвесей, дрожжей. Образующийся осадок откачивается насосами в шламонакопитель, откуда подается на обезвоживание. После первичной обработки сточная вода подается в смеситель-усреднитель, где происходит накопление и качественное усреднение. Взаимная нейтрализация сточных вод с различным уровнем рН способствует сокращению расхода реагентов. Важной функцией смесителя является также предварительное биологи-ческое закисление органических веществ, присутствующих в воде, что способствует их более эффективному биологическому разложению на дальнейших стадиях обработки.

Следующим этапом обработки является высокопроизводительный анаэробный реактор. Анаэробная очистка сточной воды является основной ступенью в технологическом процессе. Благодаря особому гидродинамическому режиму в реакторе формируются гранулы активного ила диаметром до 2 — 5 мм. Структура гранул и бактериальный состав консорциума, включающего ацидогенные, гетероацетогенные и метаногенные (Methanosaeta spp., Methanosarcina spp.) бактерии, обеспечивают высокую производительность реактора, в десятки раз превышающую величины, наблюдаемые при сбраживании органических веществ в метантенках. Удельная мощность анаэробного сбраживания реактора составляет в среднем 7 — 9 кг/м3/сут (по ХПК). Именно на этой ступени обеспечивается удаление основной массы органического загрязнения — до 97 % по ХПК!

Гранулированные анаэробный активный ил

Реактор оснащен специальной системой распределения и внутренним контуром циркуляции. Благодаря этому достигается равномерное распределение сточной воды в реакторе и постоянная скорость восходящего потока. Подача свежего стока и расход в циркуляционном контуре реактора регулируются и настраиваются автоматически. Система пробоотборников позволяет контролировать состояние и концентрацию активного ила в различных зонах реактора.

Анаэробное сбраживание наиболее эффективно протекает при температуре +30-+35ОС, поэтому сточная вода перед подачей в метанреактор подогревается паром. Подача пара регулируется в автоматическом режиме в соответствии с заданным значением и фактической температурой воды. Оптимальное значение рН для работы метанреактора должно быть близко к нейтральному. Для нейтрализации стока в подающий трубопровод дозируется соответствующие реагенты. Дозирование производится также в автоматическом режиме, в соответствии с заданным и текущим значением рН сточной воды.

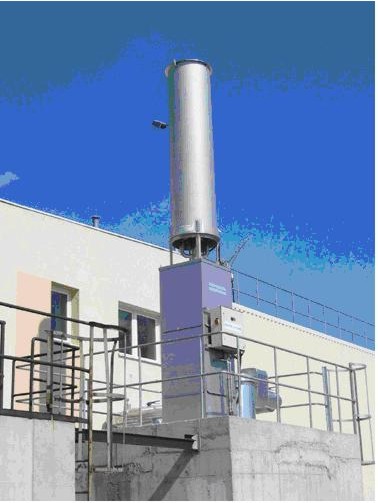

В результате анаэробной очистки от 85 до 95 % органических соединений, присутствующих в сточной воде, разлагаются до метана и углекислого газа, смесь которых принято называть биогазом. Именно этим объясняется тот факт, что образование избыточной биомассы при анаэробном процессе крайне незначительно, что выгодно отличает его от аэробных систем. Реактор в верхней части оборудован оригинальной системой разделения трех фаз (вода / ил / биогаз), которая предотвращает потерю ценного анаэробного ила, обеспечивает отвод осветленной воды и биогаза из реактора. Образующийся биогаз, содержащий 75 — 80 % метана, собирается в специальных секциях реактора над зеркалом воды и отводится по системе трубопроводов на сжигание. Факельная установка работает полностью автоматически в заданном диапазоне давления. Трубопровод, по которому биогаз из реактора отводится на сжигание, оснащен расходомером и необходимыми защитными устройствами (предотвращение избыточного и пониженного давления, пламегаситель и пр.). В дальнейшем при использовании соответствующего оборудования существует возможность использования биогаза в качестве топлива для получения пара, горячей воды или электроэнергии.

Установка сжигания биогаза

Аэробная доочистка сточной воды реализована по классической схеме «аэротенк — осветлитель». Воздух, необходимый для аэрации воды, подается в аэротенк с помощью роторно-щелевых воздуходувок. Их работа регулируется автоматически для поддержания заданной концентрации растворенного кислорода в воде. Аэротенк оборудован специальной системой распределения воздуха с мелкопузырчатыми аэраторами мембранного типа. Разделение смеси очищенной сточной воды и активного ила осуществляется во вторичном осветлителе, оснащенном мостовым скрепером. Часть активного ила из осветлителя возвращается в аэротенк, избыточный ил перекачивается на станцию обезвоживания. Регулирование интенсивности аэрации и специальная организация потоков в аэротенке обеспечивают эффективное течение процессов нитрификации-денитрификации. Для контроля содержания фосфатов в очищенном стоке предусмотрена возможность дозирования в аэротенк раствора хлорного железа.

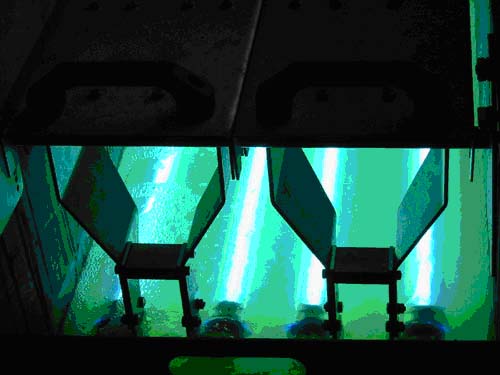

С целью достижения требований сброса в водоем рыбохозяйственного назначения очистные сооружения дополнительно оборудованы стадией финальной доочистки, которая состоит из: биологической обработки с фиксированным слоем биомассы, погружного дискового фильтра и УФ — дезинфекции. Биологическая обработка предусмотрена для удаления остаточного содержания органических веществ (ХПК, БПК) с целью достижения норм сброса в водоем. Дисковый фильтр работает в полностью автоматическом режиме, содержание взвешенных веществ составляет менее 10 мг/л. Важно отметить, что при автоматическом кратковременном включении системы регенерации (промывки) фильтрующих элементов, процесс обработки воды не останавливается. Так как, на очистные сооружения поступают все сточные воды предприятия, в том числе, и коммунальные воды (туалеты, душевые, хоз-бытовые помещения, столовая и т. д.), то технологически предусмотрена ультрафиолетовая дезинфекция, перед тем как сточные воды поступят в водоем. УФ — установка оборудована автоматической системой очистки поверхности УФ-ламп, что гарантирует постоянное качество воды при продолжительной эксплуатации очистных сооружений.

УФ-лампы

Для запуска анаэробного реактора в него загружается затравочный активный ил. После загрузки большей части ила выполняется «теплая» пуско-наладка, то есть постепенная, начиная с небольшого количества, подача свежей сточной воды и разогрев реактора с помощью пара. Такое плавное увеличение нагрузки на реактор необходимо для нормальной адоптации активного ила к составу загрязнений обрабатываемой сточной воды. Через две-три недели после начала аэрации сточной воды содержание активного ила в аэротенке достигает оптимального уровня (5 — 6 г/л) и, с учетом нормальной работы метанреактора, обеспечен необходимый уровень доочистки стока.

Опыт эксплуатации анаэробно-аэробных очистных сооружений показал высокую эффективность и устойчивость их работы. Так, в летние месяцы, при максимальном уровне производства пива, сбраживающая мощность метанреактора достигала 7 — 9 кг ХПК/м3, что в десять и более раз выше, чем в классических системах аэробной очистки с использованием аэротенков, биотенков и, тем более, биофильтров. За весь период эксплуатации очистных сооружений показатель ХПК сточной воды, прошедшей анаэробную очистку, не превышал 500 мг/л, составляя в среднем 150—200 мг/л. Затраты электроэнергии на 1 кг удаленных загрязнений для анаэробно-аэробного процесса составляют в среднем 0,2 кВт/кг ХПК, что также в десять и более раз ниже показателей, типичных для аэробных процессов. При этом суммарное количество образуе-мого анаэробного и аэробного избыточного ила составляет 0,15 −0,2 кг/кг ХПК (по абсолютно сухим веществам), что в 2-3 раза меньше, чем в случае использования только аэробного процесса. Пусковой период показал, что внесения дополнительных количеств биогенных элементов (азота, фосфора) для обеспечения жизнедеятельности биоценозов не требуется. Как уже отмечалось, рост анаэробной биомассы в реакторе происходит медленно. Кроме того, анаэробный ил может быть использован для запуска новых очистных сооружений подобного типа. Однако, как правило, уже начиная с первого года эксплуатации начинает образовываться избыточный аэробный активный ил. Для избыточного аэробного ила на очистных сооружениях предусмотрена накопительная емкость и система его автоматического обезвоживания на декантере.

Очистные сооружения отличаются высоким уровнем автоматизации, оснащены всеми необходимыми контрольно-измерительными приборами и автоматикой, включая контроль уровня в емкостях и реакторах, измерение и автоматическое регулирование расхода, контроль и регулирование уровня рН, температуры, содержания растворенного кислорода в аэротенке. Управление работой очистных сооружений осуществляется с компьютера. Система визуализации позволяет оператору контролировать и изменять параметры работы сооружений в реальном времени, просматривать историю их изменений, формировать отчеты. Существует возможность дистанционного контроля работы очистных сооружений из удаленного головного офиса компании. Сооружения обслуживаются одним оператором в смену. Текущий химико-аналитический контроль, проводимый 1 раз в сутки (в дневную смену), позволяет отслеживать работу анаэробной и аэробной ступеней очистки и обеспечивать требуемое качество воды на выходе из очистных сооружений.

Конструктивное исполнение оборудования обеспечивает компактность очистных сооружений. Важным преимуществом является предусмотренная нейтрализация неприятных запахов, образующихся на всех стадиях очистки.

Внешний вид очистных сооружений

Литература[править]

- «Экология производства», № 10, 2005г

- «Пиво и напитки», № 2, 2006г

- «Индустрия напитков» № 3, 2009г