3D-печать

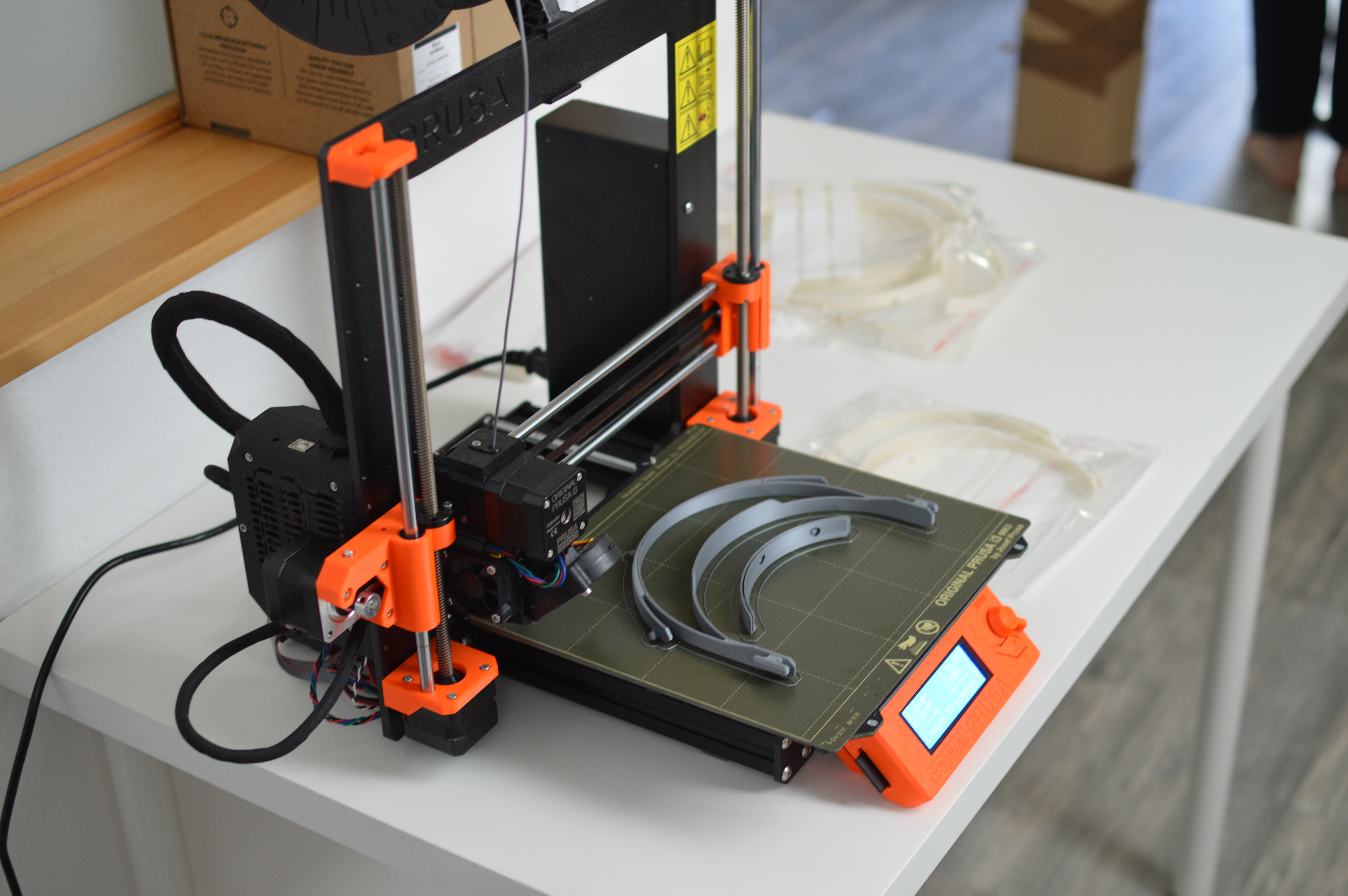

3D-печать (англ. 3D printing; аддитивное производство, аддитивный технологический процесс) — процесс создания физических объектов из файлов, содержащих электронные геометрические модели, посредством добавления материала (чаще всего слой за слоем) на платформу построения.

В России определение аддитивным технологиям дано в ГОСТ Р 57558-2017/ISO/ASTM 52900:2015 «Аддитивные технологические процессы. Базовые принципы. Часть 1. Термины и определения»[1].

Согласно ГОСТ Р 57558-2017 аддитивное производство (АП), также называемое аддитивным технологическим процессом (additive manufacturing) — процесс изготовления деталей, который основан на создании физического объекта по электронной геометрической модели путем добавления материала, как правило, слой за слоем, в отличие от вычитающего (субтрактивного) производства (механической обработки) и традиционного формообразующего производства (литья, штамповки)[1].

История[править]

В 1980-х годах необходимость быстрого создания прототипов (rapid prototyping) привела к появлению систем автоматизированного проектирования (САПР), технологии, непосредственно давшей пользователям возможность создания прототипов без применения традиционных технологий (выточки, литья, штамповки и пр.)[2].

Тем не менее принято считать, что две технологии, служившие предпосылками появления аддитивных технологий, были разработаны еще в XIX столетии[3].

Так уже 9 августа 1864 года Франсуа Виллем (François Willème) запатентовал технологию фотоскульптуры (патент US43822A). Суть данной технологии состояла в том, что вокруг объекта располагали 24 фотокамеры с шагом 15 градусов, с которых одновременно получали фотографии. Затем каждое изображение проецировали на полупрозрачный экран, на котором с помощью пантографа оператор обрисовывал контур. Пантограф был связан с инструментом, который вырезал из глины модель в соответствии с профилем текущего контура[4].

Карло Баэс (Carlo Baese) в 1904 году запатентовал упрощенную технологию создания фотоскульптур, в которой использовал фоточувствительный желатин, расширявшийся при обработке водой в зависимости от степени засветки — экспозиции (патент US774549A)[5].

Другая технология, считающаяся предпосылкой создания аддитивных технологий, была запатентована 3 мая 1892 года в США. Джозеф Е. Блантер (Josef E. Blanther) разработал технологию создания топографических макетов — трёхмерных карт поверхности местности (патент US473901A). Сам метод заключался в следующем: на поверхность восковых пластин наносился контур с топологической карты, причем количество пластин соответствовало количеству линий на карте. На следующем этапе пластины вырезались по контуру и собирались в соответствующем порядке, образуя рельеф местности согласно топологической карте. В завершении работы над объемным топографическим макетом, сглаживались все границы пластин и переходы между ними в соответствии с топографией местности, в том числе с применением пресс-форм, также к макету припрессовывалась распечатанная топографическая карта[6].

Данная технология стала «прародителям» LOM-технологии (Lamination Object Manufacturing) — послойного ламинирования тонких листов материала для создания объекта, предложенной в 1979 году профессором Накагава (Takeo Nakagawa) из Токийского университета для быстрого прототипирования пресс-форм, в том числе, имеющих сложную геометрию охлаждающих каналов[3].

В 1935 году Исао Мариока (Isao Morioka) в патенте US2015457A описал технологию, объединившую в себе фотоскульптуру и технологию создания топографических макетов. В данном методе предполагалось использование структурированного света в сочетании черных и белых полос для создания топографической «карты» объекта — набора контуров. Контуры затем как в технологии Франсуа Виллема проецировались на экран для дальнейшего создания трехмерного образа с помощью режущего инструмента[7][8].

В декабре 1956 года Отто Мюнц (Otto Munz) запатентовал способ послойного засвечивания прозрачной фотоэмульсии, давший начало современной технологии стереолитографии[8][9].

В данной технологии на слой фотоэмульсии проецировался объект. В качестве подложки, на которой находилась засвечиваемая эмульсия, использовался поршень, установленный в цилиндре с возможностью перемещения. После нанесения слоя эмульсии, на него проецировали изображение в актиничном излучении, передвигали поршень (с определенным шагом) и наносили слой фиксирующего реагента. Процесс повторяли слой за слоем: поршень перемещали вниз, наносили фотоэмульсию, засвечивали, наносили слой фиксирующего реагента, пока не получали окончательное изображение. Фиксирующий состав наносился на поверхность как проэкспонированных участки, так и нет, в результате чего внутри заполимеризованного прозрачного материала, имеющего форму цилиндра, оказывалось трехмерное изображение исходного объекта[9].

С тех пор технологии трехмерной печати развивались экспоненциально, были изобретены и разработаны различные технологии быстрого прототипироавния, а также различные материалы для реализации данных технологий. Термин аддитивное производство (AП) применяется чаще, чем быстрое прототипирование, из-за разнообразия доступных технологий. AП внедряется уже много лет и открывает миру новую эру производства, хотя, по общему признанию, у этого процесса есть ограничения. Используя программное обеспечение САПР для создания 3D-модели, которая затем переводится в формат процесса разделения модели на слои, и при помощи программы создания модели 3D-принтером («пути» перемещения сопла в технологии 3D-печати послойным наплавлением), затем запускается процесс печати для получения конечного спроектированного объекта[2].

Технологии трёхмерной печати[править]

На данный момент к аддитивным в соответствии с ГОСТ Р 57558-2017 относят следующие технологии[1]:

- струйное нанесение связующего (binder jetting). В данной технологии порошковые материалы соединяются выборочным нанесением жидкого связующего.

- прямой подвод энергии и материала (directed energy deposition). По данной технологии энергия от внешнего источника (лазер, электронный луч, плаза и пр.) используется для соединения материалов путем их сплавления в процессе нанесения.

- экструзия материала (material extrusion, FFF, FDM, послойное наплавление и пр.). Материал выборочно подается через сопло или жиклер.

- струйное нанесение материала (material jetting). По данной технологии изготовление объекта осуществляют нанесением капель материала, например фотоотверждаемого полимера или воска.

- синтез на подложке (powder bed fusion). Энергия от внешнего источника используется для избирательного спекания/сплавления предварительно нанесенного слоя порошкового материала.

- листовая ламинация (sheet lamination). Изготовление детали осуществляется послойным соединением (склеиванием) листовых материалов.

- фотополимеризация в ванне (vat photopolymerization, LCD, mSLA и др.). Жидкий фотополимер выборочно отверждается (полимеризуется) в ванне световым излучением.

Нормативные документы[править]

1 сентября 2015 года приказом № 1013 Федерального Агентства по техническому регулированию и метрологии России (Росстандарт) было утверждено решение о создании Технического комитета по стандартизации «Аддитивные технологии» (ТК 182), в рамках которого утверждены следующие национальные стандарты[10]:

- ГОСТ Р 57556-2017 «Материалы для аддитивных технологических процессов. Методы контроля и испытаний» (ФГУП «ВИАМ»);

- ГОСТ Р 57558-2017 «Аддитивные технологические процессы. Базовые принципы — часть 1. Термины и определения» (ФГУП «ВИАМ»);

- ГОСТ Р 57586-2017 «Изделия, полученные методом аддитивных технологических процессов. Общие требования» (ВНИИНМАШ, АО «Наука и инновации»);

- ГОСТ Р 57587-2017 «Изделия, полученные методом аддитивных технологических процессов. Методы контроля и испытаний» (ВНИИНМАШ, АО «Наука и инновации»);

- ГОСТ Р 57588-2017 «Оборудование для аддитивных технологических процессов. Общие требования» (ВНИИНМАШ, АО «Наука и инновации»);

- ГОСТ Р 57589-2017 «Аддитивные технологические процессы. Базовые принципы — часть 2. Материалы для аддитивных технологических процессов. Общие требования» (разработан ВНИИНМАШ, АО «Наука и инновации»);

- ГОСТ Р 57590-2017 «Аддитивные технологические процессы. Базовые принципы — часть 3. Общие требования» (ВНИИНМАШ, АО «Наука и инновации»);

- ГОСТ Р 57591-2017 «Аддитивные технологические процессы. Базовые принципы — часть 4. Обработка данных» (ВНИИНМАШ, АО «Наука и инновации»).

- ГОСТ Р 57910-2017 «Материалы для аддитивных технологических процессов. Методы контроля и испытаний металлических материалов сырья и продукции» (ФГУП «ВИАМ»);

- ГОСТ Р 57911-2017 «Изделия, полученные методом аддитивных технологических процессов. Термины и определения» (ФГУП «ВИАМ»);

- ГОСТ Р 58418-2019 «Аддитивные технологии. Металлические порошки и проволоки. Виды дефектов. Классификация, термины и определения» (АО «Композит», ПАО «ОДК-Сатурн»);

- ГОСТ Р 58419-2019 «Аддитивные технологии. Изделия из титановых сплавов, изготовленные методом селективного электронно-лучевого сплавления. Общие технические условия» (АО «Композит», ПАО «ОДК-Сатурн»);

- ГОСТ Р 58597-2019 «Аддитивные технологии. Меры неразрушающего контроля, изготовленные методами аддитивных технологий» (ФГУП «ВНИИОФИ»);

- ГОСТ Р 58598-2019 «Аддитивные технологии. Виды и методы неразрушающего контроля изделий» (ФГУП «ВНИИОФИ»);

- ГОСТ Р 58600-2019 «Аддитивные технологии. Неразрушающий контроль металлических изделий, изготовленных методами аддитивных технологий. Основные положения» (ФГУП «ВНИИОФИ»);

- ГОСТ Р 59183-2020 «Аддитивные технологии. Изделия, полученные методом селективного лазерного сплавления из металлопорошковой композиции стали марки 08Х18Н10Т. Общие технические требования» (ООО «РусАТ»);

- ГОСТ Р 59184-2020 «Аддитивные технологии. Оборудование для селективного лазерного сплавления. Общие требования» (ООО «РусАТ»);

- ГОСТ Р 59185-2020 «Аддитивные технологии. Изделия, полученные методом селективного лазерного сплавления из металлопорошковой композиции титанового сплава марки ВТ6. Общие технические требования» (ООО «РусАТ»);

- ГОСТ Р 59035-2020 «Аддитивные технологии. Металлопорошковые композиции. Общие требования» (ФГУП «ВИАМ», ООО «РусАТ»);

- ГОСТ Р 59036-2020 «Аддитивные технологии. Производство на основе селективно лазерного сплавления металлических порошков. Общие положения» (ООО «РусАТ»);

- ГОСТ Р 59037-2020 «Аддитивные технологии. Конструирование металлических изделий. Руководящие принципы» (ООО «РусАТ»);

- ГОСТ Р 59038-2020 «Аддитивные технологии. Подтверждение качества и свойств металлических изделий» (ООО «РусАТ»);

- ГОСТ Р 59130-2020 «Аддитивные технологии. Подтверждение качества и свойств изделий для судостроения и морской техники» (АО НИПТБ «Онега»);

- ГОСТ Р 59131-2020 «Аддитивные технологии. Изделия фигурные из алюминиевых сплавов. Общие технические условия» (ФГУП «ВНИИОФИ»);

- ГОСТ Р 59094-2020 «Требования к оформлению документов на технологические процессы изготовления изделий методом порошковой металлургии» (ФГУП «СТАНДАРТИНФОРМ»);

- ГОСТ Р 59095-2020 «Материалы для аддитивного строительного производства. Термины и определения» (НИУ МГСУ);

- ГОСТ Р 59096-2020 «Материалы для аддитивного строительного производства. Методы испытаний» (НИУ МГСУ);

- ГОСТ Р 59097-2020 «Материалы для аддитивного строительного производства. Технические требования» (НИУ МГСУ);

- ПНСТ 473—2020 «Изделия, полученные методом аддитивных технологических процессов. Требования к образцам для испытаний» (ФГУП «ВНИИОФИ»);

- ГОСТ Р 59650-2021 «Литье под давлением полимерных материалов, высоконаполненных металлическими или керамическими порошками (PIM-технология). Термины и определения» (АО ФНПЦ «ПО „Старт“ им. М. В. Проценко»);

- ГОСТ Р 59651-2021 «Изделия из сталей и сплавов, изготовленные методом литья под давлением полимерных материалов, высоконаполненных металлическими порошками (MIM-технология). Общие технические условия» (АО ФНПЦ «ПО „Старт“ им. М. В. Проценко»).

Источники[править]

- ↑ 1,0 1,1 1,2 ГОСТ Р 57558-2017/ISO/ASTM 52900:2015 «Аддитивные технологические процессы. Базовые принципы. Часть 1. Термины и определения».

- ↑ 2,0 2,1 Overview of 3D additive manufacturing (AM) and corresponding AM composites англ. // Composites Part A: Applied Science and Manufacturing : журнал. — 2020. — том 139. — ISSN 1359-835X.

- ↑ 3,0 3,1 АДДИТИВНЫЕ ТЕХНОЛОГИИ В МАШИНОСТРОЕНИИ. — М.: Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт "НАМИ", 2015.

- ↑ Патент US43822A англ.. Проверено 7 мая 2023.

- ↑ Патент US774549A англ.. Проверено 7 мая 2023.

- ↑ Патент US473901A англ.. Проверено 7 мая 2023.

- ↑ Патент US2015457A англ.. Проверено 7 мая 2023.

- ↑ 8,0 8,1 Зленко, Михаил Александрович Аддитивные технологии в машиностроении. — СПб: Изд-во Политехнического ун-та, 2013. — 222 с. — ISBN ISBN 978-5-7422-4025-9.

- ↑ 9,0 9,1 Патент US2775758A англ.. Проверено 7 мая 2023.

- ↑ Утвержденные стандарты рус.. Федеральное государственное унитарное предприятие всероссийский научно-исследовательский институт авиационных материалов. Проверено 7 мая 2023.

| Одним из источников, использованных при создании данной статьи, является статья из википроекта «Знание.Вики» («znanierussia.ru») под названием «3D-печать», расположенная по следующим адресам:

Материал указанной статьи полностью или частично использован в Циклопедии по лицензии CC-BY-SA 4.0 и более поздних версий. Всем участникам Знание.Вики предлагается прочитать материал «Почему Циклопедия?». |

|---|