Чугун

Чугун — сплав железа с углеродом (более 2 % углерода по массе).

Характеризуется наличием эвтектического превращения: нестабильного (цементитного) или стабильного (графитового)[1].

Чистое железо имеет ограниченное применение. В технике обычно используют сплавы железа с углеродом, которые разделяют на стали и чугуны. Стали содержат до 2 % углерода, а чугуны — от 2,14 до 4 % углерода и даже больше.

История[править]

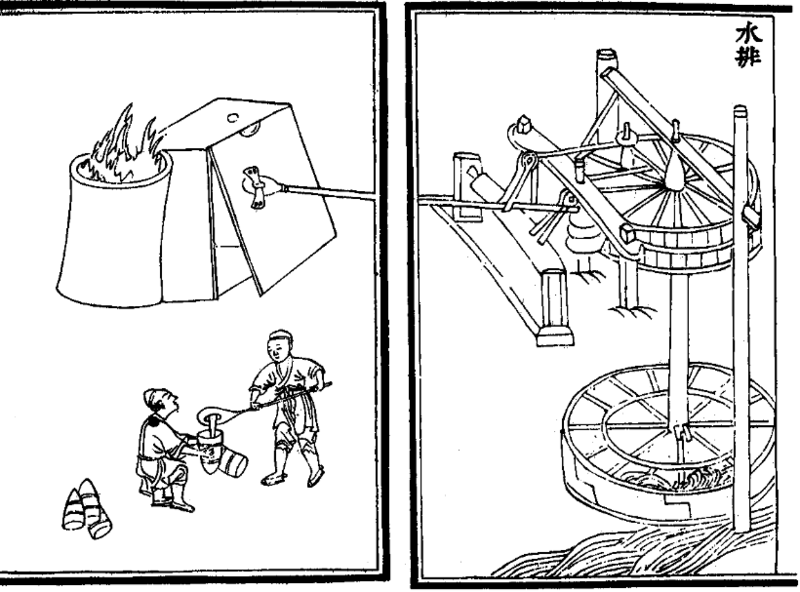

Древнейшие артефакты, изготовленные из чугуна, были найдены на территории восточной части современного Китая во время археологических раскопок и относятся к 5 в. до н. э.[2] Первое письменное упоминание о чугун случается в китайском летописи «Цзо чжуань» (составлен около 389 до н. э.) в записи, касающейся 513 гг. до Р. Х. В Китае получали чугун с высокофосфористых железных руд, поэтому он содержал до 7 % фосфора и имел низкую температуру плавления. Из него выливали разнообразные изделия.[3] Чугун выплавляли в небольшой печи высотой до 1 м, которая была соединена со специальным дутьевым ящиком, с помощью которого интенсивно подавался воздух (дутье) в печь, что обеспечивало высокие температуры в печи и создавало условия для науглероживание железа, образования чугуна и его плавления (чугун имеет температуру плавления ниже температуры плавления чистого железа). Дутьевые ящики приводились в действие вручную или с помощью водяного колеса.

Чугун был известен и античным европейским металлургам 5—6 веков до н. э. и более позднего времени. Он образовался в горнах вместе с основным продуктом — сталью при отклонениях от сыродутного процесса. Аристотель отмечал, что при большом нагреве в горне может образоваться жидкое железо, которое после застывания отличается от обычного железа. Плиний Старший в «Естественной истории» писал: «Железо при плавлении становится жидким, как вода, и после этого ломается подобно губке». Ломкость железа в данном случае говорит о том, что речь идет именно о чугуне.

Новое знакомство европейских металлургов с чугуном, причем в больших масштабах, произошло уже в Средневековье, в 11−12 веках, также при отклонениях от сыродутного процесса, который проводился в то время уже в больших сыродутных печах высотой до 4−5 м. Предполагается, что знакомство с чугуном произошло неожиданно для самих металлургов. Жидкий чугун вытекал из печи вместе со шлаком. Чугун не поддается ковке через свою ломкость и первоначально его считали нежелательным отходом производства, образование которого уменьшало выход полезного продукта — стали. Первый европейский чугун выплавляли на территории Священной Римской империи в конце XIV в., почти одновременно в австрийской Штирии и Северной Италии. Только потом из чугуна научились делать отливки и начали использовать его в литья. Еще позже научились повторно переплавлять его с рудой в кричного горные и получать с него ковкое железо. При этом было замечено, что выплавка полупродукта — чугуна — в одном агрегате и дальнейшая его переработка на ковкое железо в другом агрегате имеет большую экономическую эффективность по сравнению с прямым сыродутным процессом получения железа в сыродутных горнах. Расход древесного угля сократился в два раза, выход железа увеличился в полтора раза, возросла производительность производства железа. После этого металлурги начали строить доменные печи, единственным продуктом которых был только жидкий чугун. Все дальнейшее развитие металлургии железа происходил как совершенствование этого двухступенчатого способа производства стали.[4]

С 1500 до 1700 год мировая выплавка чугуна возросла примерно с 60 до 104 тыс. т (в 1,7 раза), а за XVIII век — с 104 до 278 тыс. т (1790), то есть в 2,67 раз. За следующие 80 лет с 1790 по 1870 год выплавка чугуна составила 12 млн т, что в 43 раза больше, чем в 1790 году.

На долю Англии приходилось в 60-х годах XIX в. более 50 % всего выплавляемого чугуна. Но позднее Англию по темпам развития черной металлургии обогнали США и Германия.

Происхождение термина[править]

Слово «чугун» происходит с тюркских языков[5].

В тюркские языки, вероятно, попало с китайского языка[6], в котором «Чу-гун» – литейное изделие[7].

Производство чугуна[править]

Основным способом получения чугуна является доменное производство. В относительно незначительном количестве также получают так называемый синтетический чугун в электрических печах из стальных отходов с добавлением карбюризаторов.

Чугун при доменном производстве получают из железорудного сырья (изготовленных из железной руды окатышей или агломерата) в специальных вертикальных печах, которые называются доменными печами, или домнами. Доменные печи — это сложные сооружения из огнеупорного материала с внешней стальной обшивкой. Высота современных доменных печей достигает 30 м, а внутренний диаметр — до 6 м.

Суточная производительность доменной печи, в зависимости от ее полезного объема, может составлять от 2000 т до 10000 т чугуна в сутки. Доменная печь после ее пуска работает непрерывно 5−6 лет, иногда — и до 10 лет. Затем ее ремонтируют и снова пускают в работу. Операции по подготовке шихты, загрузке ее в домну, выпуска чугуна и шлака механизированы. Шихту загружают через верхнюю часть домны (колошников).

Сначала засыпают слой кокса, затем слой смеси руды с коксом и флюсами, затем снова слой кокса и т. д. Кокс служит источником тепла для поддержания нужной температуры в домне и для получения восстановителя — оксида углерода CO, а флюсы (чаще CaCO3) — для преобразования пустой породы (SiO2, глины и т. д.) в легкоплавкие соединения — шлак.

Горения кокса поддерживается вдуванием в нижнюю часть домны (горно) предварительно нагретого до 800−1000° С воздуха. Самая высокая температура (до 1500 ° C и даже больше) достигается в нижней части домны в зоне горения кокса, а самая низкая (до 200° C) — в самой высокой части.

- C + O2 = СО2

- CO2 + C = 2CO

Монооксид углерода как сильный восстановитель, проходя через слои шихты, восстанавливает оксиды железа (железную руду). Причем степень восстановления зависит от температуры. При температуре 200−500° С Fe2O3 восстанавливается до Fe3O4

- 3Fe2O3 + CO = 2Fe3O4 + CO2 ↑

при 600° C Fe3O4 восстанавливается до FeO:

- Fe3O4 + CO = 3FeO + CO2 ↑

Выше 700° C FeO восстанавливается до свободного железа, которое образуется в твердом состоянии (так называемое губчатое железо):

- FeO + CO = Fe + CO2 ↑

При более высоких температурах в процессах восстановления оксидов железа участвует и свободный углерод:

- FeO + C = Fe + CO ↑

Восстановление железа из руды заканчивается при температуре 1000−1100° C. При этой температуре частично восстанавливаются и другие элементы из соединений, входящих в состав руды как примеси, — марганец, кремний, фосфор и др. К примеру:

- SiO2 + 2C = Si + 2CO ↑

- Ca3(PO4)2 + 5C = 2Р + 3CaO + 5СО ↑

Создаваемое губчатое железо частично реагирует с раскаленными углеродом и образует химическое соединение — карбид железа Fe3C:

- 3Fe + C = Fe3C

Это соединение не подлежит правилам обычной валентности. Карбид железа называют цементитом. Цементит в железе образует раствор, который называют чугуном.

Температура плавления чугуна ниже, чем чистого железа, и зависит от содержания углерода. Температура плавления железа 1538° C, а чугун с содержанием углерода 4,3 % плавится при 1130 ° C. Это самая низкая температура плавления чугуна. Доменный чугун содержит обычно 3−4 % углерода и плавится при 1200−1300° С.

В расплавленном чугуне легко растворяются кремний, марганец, фосфор, сера и другие примеси, которые и остаются в чугуне. Расплавленный чугун стекает в самую низкую часть домны (горна), откуда его периодически выпускают. Пустая порода, содержащаяся в железной руде, удаляется в виде шлака. Известняк, который добавляется к шихте как флюс, при 800−1000° С разлагается на оксид кальция и диоксид углерода. Создаваемый CaO как оксид с основными свойствами взаимодействует с диоксидом кремния и амфотерными оксидом алюминия (содержащимся в глине) с образованием относительно легкоплавких силиката кальция и алюмината кальция:

- CaCO3 = CaO + CO2 ↑

- CaO + SiO2 = CaSiO3

- CaO + Al2O3 = Ca(AlO2)2

Шлак плавится около 1100° C и стекает в горн. Поскольку шлак легче, чем чугун, он собирается над расплавленным чугуном и защищает его от окисления. Расплавленный шлак, как и чугун, периодически выпускают из домны. Доменный шлак используют для производства строительных материалов.

- Доменный газ

Доменный газ, кроме азота, диоксида углерода и других газов, содержит около 30 объемных процентов оксида углерода CO. Его сжигают в кауперах, в которых нагревается воздух, вдуваемый в домну. С целью повышения производительности доменных печей и снижение себестоимости получаемого чугуна на многих металлургических заводах применяют обогащенный кислородом воздух и дешевый природный газ. Замена обычного воздуха обогащенным до 30 объемных процентов кислорода воздухом, а также вдувание в домну природного газа повышает производительность домны на 10 и более процентов и снижает расход кокса до 20 %. Природный газ, состоящий главным образом из метана, сгорает в домне с образованием диоксида углерода и водяного пара. Последний, реагируя с раскаленным коксом, превращаются в монооксид углерода CO и водород:

- CH4 + 2O2 = CO2 ↑ + H2O

- CO2 + C = 2CO ↑

- H2O + C = CO ↑ + H2 ↑

Виды[править]

Чугуны, которые выплавляют в доменных печах, разделяют на:

- перерабатывающие, которые используются для производства стали в кислородных конверторах, электропечах, мартеновских печах;

- литейные, используемые для получения отливок в литейных цехах машиностроительных или литейных заводов. Доля этих чугунов уменьшается и не превышает 10 %.

Широкое применение чугунов в машиностроении объясняется сравнительно небольшой стоимостью и хорошими технологическими свойствами чугунов — высокой жидкотекучесть и незначительной (~ 1 %) усадкой при кристаллизации и последующего охлаждения, способностью легко обрабатываться резанием, возможностью изменения свойств термообработкой и легированием. Лучшие литейные свойства имеют эвтектические чугуны, поскольку в них меньший температурный интервал кристаллизации.

В зависимости от химического состава и условий кристаллизации карбон в чугунах может кристаллизоваться как в свободном состоянии в виде графита, так и в виде соединения с железом — цементита. В зависимости от состояния углерода в чугунах, их классифицируют на белые и машиностроительные чугуны.

Белый чугун[править]

В белых чугунах весь углерод находится в цементите. Благодаря цементита такие чугуну имеют белый блестящий излом, от цвета которого и происходит их название. Структуру белых чугунов в равновесном состоянии творят две фазы — феррит и цементит. Благодаря твердом цементита, количество которого увеличивается с увеличением содержания углерода, белые чугуны имеют высокую твердость (450−550 НВ), очень хрупкие, практически не подлежат резке лезвийным инструментом. Поэтому в машиностроении белые чугуны имеют ограниченное применение. Их используют только как износостойкий материал для отливки деталей шламовых насосов, гидроциклонов, доменных печей, шаровых мельниц для размола руд. С отливок белого чугуна получают ковки чугуна.

Машиностроительный чугун[править]

Машиностроительные чугуна отливают в таких условиях, обеспечивающих полную или частичную графитизацию — выделение графита. Поэтому свойства этих чугунов определяются не только структурой металлической основы (феррит, перлит), но и формой, размерами, количеством и характером расположения в основе графитовых выделений. Отливки из этих чугунов хорошо обрабатываются резанием и не подлежат обработке давлением.

С пластинчатым графитом[править]

Отливки из чугунов с пластинчатым графитом получают непосредственно заливкой расплавленного металла в литейные формы. Графит при кристаллизации формируется в виде изогнутых лепестков, пластинок. Такой графит называют пластинчатым. Наличие в структуре свободного графита приводит матовый серый цвет излома, от которого происходит другое название этих чугунов — серые чугуны.

Пластинчатый графит нарушает целостность металлической основы, создает на краях лепестков зоны сильной концентрации напряжений, и поэтому серые чугуны характеризуются низкой прочностью на растяжение, изгиб, скручивание и очень низкой пластичностью. Максимальная предел прочности на растяжение этих чугунов не превышает 450 МПа. По ГОСТ 1412-85 марки чугунов с пластинчатым графитом обозначаются буквами СЧ (С — серый, Ч — чугун) и числами, которые соответствуют минимально допустимым значением предела прочности на растяжение σ в в МПа·10−1 (например СЧ 35).

Их рекомендуется использовать для изделий, подлежащих преимущественно сжатию. И благодаря пластинчатом графита в серых чугунах удачно сочетаются хорошие антифрикционные свойства, износостойкость, способность гасить вибрации и малая чувствительность к концентраторам напряжений. Из них отливают различные детали для машин, маховые колеса, шкивы, плиты, станины и столы станков, корпуса электродвигателей и т. п.

С шаровидным графитом[править]

Чугуна с шаровидным графитом, если сравнить с другими чугунами, имеют наивысшую пластичность, ударную вязкость и одновременно прочность (за что их называют высокопрочными), что в первую очередь обусловлено шарообразной формой графита, которая обеспечивается модификацией. Модификация заключается во введении в расплав малых добавок (0,03-0,06 %) поверхностно активных металлов — магния, церия, кальция, под действием которых графит кристаллизуется в форме шариков, которые минимально ослабляют металлическую основу чугуна.

По ГОСТ 3925-99 условное обозначение марки содержит буквы ВЧ (В — высокопрочный, Ч — чугун), цифровое обозначение минимального допустимого значения предела прочности на растяжение σ в в МПа и через дефис — относительное удлинение δ в процентах. Максимальную прочность имеет чугун марки ВЧ 1000-2.

Из них изготавливают распределительные и коленчатые валы, блок-картеры, головки цилиндров, шатуны, поршни, поршневые кольца в автомобилестроении; суппорты, шпинделя, зубчатые колеса в станкостроении; плиты гидравлических прессов, направляющие и плунжеры литейных машин, напорных труб для воды, нефти, агрессивных жидких и газовых сред.

Ковкий чугун[править]

Ковкий чугун получают путем длительного отжига отливок из белого малоуглеродистого (2,4−2,9 % С) чугуна. Отжиг при высокой температуре вызывает разложение метастабильного цементита с образованием графита компактной формы с лохматыми краями, так называемого графитного отжига. По влиянию на механические свойства чугуна такой графит занимает промежуточное положение между пластинчатым и шаровидным графитом. Структура металлической основы ковкого чугуна — от ферритной к перлитной — зависит от химического состава и режима термической обработки отливок из белого чугуна.

По ГОСТ 1215-79 марки ковкого чугуна обозначают буквами КЧ (К — ковкий, Ч — чугун), после которых указываются минимально допустимые значения предела прочности на растяжение в МПа · 10−1 и через дефис — относительного удлинения в процентах (например, КЧ 30−6).

Существенным недостатком изделий из ковкого чугуна является высокая стоимость вследствие длительного высокотемпературного отжига и ограничение размеров.

Источники[править]

- ↑ ДСТУ 2891-94 Чугун для отливок. Термины и определения.

- ↑ Железо и сталь в Древнем Китае

- ↑ Чугун. Большая советская энциклопедия. Главн. ред. А. М. Прохоров, 3-е изд. Тома 1-30. — М.: «Советская энциклопедия», 1969—1978

- ↑ Металлургия чугуна. Ефименко Г. и др. Изд. 2. — К.: Высшая школа, 1974. С. 13.

- ↑ Чугун. // Этимологический словарь украинского языка: В 7 т. / Редкол. А. С. Мельничук и др. — К.: Научное мнение, 1983. — Т. 6: В — Я / Сост.: Г. П. Полторак и др. — 2012. — С. 274

- ↑ Н. Баскаков. О проблеме китайских заимствований в тюркских языках.

- ↑ https://litkom.com/blog/istoki-proishozhdeniya-slova-chugun/

Литература[править]

- Ф. А. Деркач «Химия» Л., 1968.

- Зворыкин А. А. История техники. 1962 г. — 772 с.

- В. Попович, А. Кондир, Е. Плешаков и др. Технология конструкционных материалов и материаловедение: Практикум: Учеб. пособие. — Львов: Мир, 2009. — 552 с.

- Мовчан В. П., Бережной Н. Н. Основы металлургии. — Днепропетровск: Пороги, 2001. — 336 с.

- Основы металлургического производства металлов и сплавов / Чернега Д. Ф. , Богушевский В. С., Готвянський Ю. Я. и др .; под ред. Д. Ф. Чернеги, Ю. Я. Готвянського. — К.: Высшая школа, 2006. — 503 с. — ISBN 966-642-310-3

↑ | |

|---|---|

| Металлы |

Алюминий (Al) | Железо (Fe) | Золото (Au) | Медь (Cu) | Никель (Ni) | Ниобий (Nb) | Олово (Sn) | Палладий (Pd) | Платина (Pt) | Серебро (Ag) | Свинец (Pb) | Тантал (Ta) | Хром (Cr) | Цинк (Zn) |

| Сплавы |

Акмонитал | Алюминиевая бронза (CuAl) | Бронза (CuSn) | Дукатное золото | Колыванская медь (CuAuAg) | Латунь (CuZn) | Медно-никелевый сплав (CuNi) | Мельхиор (CuNiFeMn) | Нейзильбер, нойзильбер (CuZnNi) | Нержавеющая сталь (FeCrNi) | Никелевая бронза (CuSnNi) | Никелево-железный сплав (NiFe) | Никелево-цинковый сплав (NiZn) | Потин | Северное золото (CuAlZnSn) | Сталь (Fe) | Стерлинг (AgCu) | Томпак (CuZn) | Хромированная сталь (FeCr) | Чугун (Fe) | Электр, электрон, электрум (AuAg) |

| Группы монет |

Биметаллические | Биллонные | Бронзовые | Медные | Железные | Золотые | Палладиевые | Платиновые | Серебряные | Цинковые | Алюминиевые |

| Группы металлов |

Монетная группа (подгруппа меди) | Благородные металлы | Платиновая группа |

| См. также |

Бумажные деньги | Полимерные деньги | Денежная бумага | Кожаные рубли | Марки-деньги | Монетное дело | Нотгельд | Фарфоровые монеты | Символы благородных металлов |